摘要:中石油广东石化炼化一体化项目常减压装置Ⅱ成功引入原油,标志着项目全面进入投料开工试生产阶段。

10月26日10时26分,中石油广东石化炼化一体化项目常减压装置Ⅱ成功引入原油,标志着项目全面进入投料开工试生产阶段。

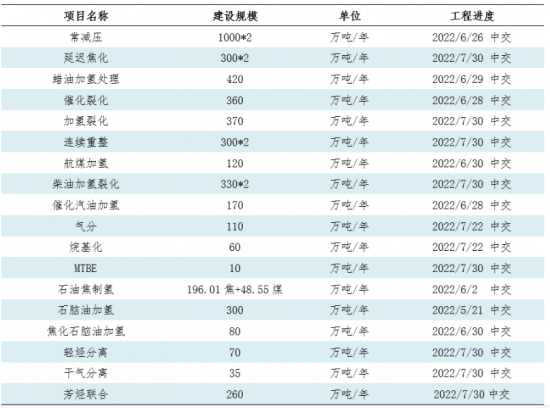

广东石化炼化一体化项目位于广东省揭阳市,占地920公顷,每年可炼油2000万吨、生产乙烯120万吨、生产芳烃260万吨。目前炼油区18套装置已全部中交,项目从工程建设阶段全面转入生产准备、试车阶段,详见表1。

表1中石油广东石化主要炼油装置规模及工程进度

广东石化炼化一体化项目投产,对于炼化行业来说,能充分发挥原料加工潜力,优化产品结构,炼油和化工多元化发展,能大幅增强炼化一体化竞争力。项目的芳烃装置、聚丙烯装置、苯乙烯装置均为全球单套规模最大。与同等规模的炼油企业相比,炼化一体化企业的产品附加值可提高25%,能耗降低15%左右。项目于2018年底启动建设,预计年销售收入可达820亿元,实现利税约200亿元。

数说项目多个之“最”

广东石化炼化一体化项目堪称世界级“炼化巨无霸”,在设计、建造过程中创造了多项世界之最。

➤ 1000万吨/年常减压电脱盐罐,为国内同类最大单体设备。

➤ 1000万吨/年常减压装置减压塔,为中石油同类装置单套处理能力最大的单体减压塔。

➤ 370万吨/年加氢裂化装置为中石油系统内唯一一套采用两段转化工艺的加氢裂化装置,也是国内采用UOP两段转化工艺规模最大的加氢裂化装置。

➤ 芳烃抽余液塔4606吨,是亚洲最重塔器。

➤ 78万吨/年硫磺回收装置为国内炼厂总规模最大的硫磺回收装置。

➤ 80万吨/年苯乙烯装置,是世界单套规模最大苯乙烯装置,此技术路线特点是装置能耗世界最先进,余热回收利用多,装置内自产蒸汽废热锅炉较多,热耦合集成性较高,在国内第一次工业化应用。

➤ 裂解气压缩机是目前国产最大功率裂解气压缩机,投产后,将最大限度降低国内乙烯装置对进口工艺包和设备的依赖度,大大提高我国国产技术保障水平。

➤ 50万吨/年聚丙烯装置,为目前全球单线能力最大且单挤压机的UNIPOL聚丙烯装置。

➤ 污水处理场是中石油首套采用西门子PACT+WAR工艺处理高含盐污水的污水场,其中WAR处理规模为全国最大。

➤ 乙烯火炬头、筒体直径2.5米,国内最大;火炬塔架高150米,国内最高;火炬塔架(12条支柱)模块式安装,属国内首例,创造了亚洲“口径最大,高度最高、数量最多”的新纪录。

➤ 设计建造满足220度渣油存储温度的储罐,属国内首次。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]