摘要:随着乘用车国六排放法规实施和油耗法规的不断加严,采用节能型低黏度发动机油是必然趋势。发动机油的抗磨减摩性能与其配方组成有较大的关系,尤其是要发挥各组分之间的协同作用以实现最佳效果。

随着国家节能和环保法规的不断升级,越来越严苛的汽车燃油经济性要求和排放法规推动着发动机技术的快速发展。润滑油作为发动机的核心零部件,是发动机有效运转的“血液”,其对整车节能减排的贡献至关重要,越来越受到国内汽车厂商的关注。目前国内OEM主机厂也越来越关注低黏度节能型油品对整车燃油经济性提升的贡献,节能型汽油机油0W-20已逐渐成为国内主机厂初装油的首选。

众所周知,发动机油一般由基础油、黏度指数改进剂(以下简称黏指剂)、复合添加剂和降凝剂组成,而对于低黏度发动机油如0W-20、0W-16甚至更低黏度,为了增强油品的抗磨耐久性保护,还会额外加入摩擦改进剂以降低油品的摩擦系数。

目前,汽油机油的减摩节能途径主要从以下两个方面实现:一是降低油品黏度,减小流体润滑条件下的摩擦损失,如发动机滑动轴承以及部分活塞环/缸套间的润滑;二是在油品中添加减摩剂,降低混合/边界润滑条件下的摩擦损失,如阀系和活塞环/缸套的润滑。

其中,减摩剂作用机理主要是形成物理吸附膜和化学反应膜。物理吸附膜主要有长链羧酸、酯、醚、胺、胺基化合物、酰亚胺,这些化合物溶解在油中的摩擦改进剂借助分子的极性基团附着在金属表面,碳氢长链溶解在油中,垂直于金属表面形成摩擦改进剂分子的多层基体。化学反应膜主要为油溶性有机金属化合物,如有机钼等,其作用机理基本与抗磨剂类似,添加剂与金属表面反应形成保护膜,从而减少摩擦。但两者最根本的区别在于摩擦改进剂的化学反应膜出现在混合润滑状态较温和的负载和一定温度条件下,要求摩擦改进剂的化学活性相当高。

采用SRV型摩擦磨损试验机研究了汽油机油中不同类型摩擦改进剂的减摩效果以及同一种摩擦改进剂不同剂量的减摩效果,试验结果表明氨基甲酸钼在汽油机油中的减摩效果最好。采用高频往复试验仪(HFRR)研究了不同摩擦改进剂在汽油机油中的摩擦性能,并筛选出了能降低摩擦的摩擦改进剂。许金山等人考察了不同类型的黏指剂对发动机油的摩擦特性、低温性能、氧化安定性、高温清净性、抗磨性能等的影响,结果表明PMA黏指剂有利于油品燃油经济性的提升,并具有优异的低温性能,可应用于对节能要求较高的低黏度发动机油。然而,开发节能型汽油机油,选择合适的复合添加剂更为重要,还要考虑复合添加剂与摩擦改进剂等的配伍性。

本文基于对国内外节能型汽油机油0W-20竞品的研究与分析,并结合国际四大添加剂公司的复合添加剂情况,研究了不同配方组成的汽油机油性能和抗磨减摩特性,最终确定了具有较优抗磨减摩特性的技术配方,为开发节能型0W-20汽油机油提供参考。

1、试验设备及试验条件

1.1 四球摩擦试验机

采用厦门天机自动化有限公司出品的MS-10J型四球摩擦试验机评价不同配方组成的汽油机油抗磨减摩性能。参照NB/SH/T 0189-2017标准,设定试验条件为: 转速1200r/min,温度80℃,负载392N,时间60min。

1.2 SRV摩擦磨损试验机

采用德国OPTIMOL公司出品的SRV 4型摩擦磨损试验机来模拟内燃机的“边界-混合”润滑状态,测试给定条件下汽油机油的摩擦系数,以考察不同配方组成对汽油机油减摩性能的影响。参照NB/SH/T 0847-2010标准,设定SRV试验条件为: 温度80℃,负荷300N,频率50Hz,振幅1.0mm,测试时间2h。

2、配方的考察与筛选

2.1 复合添加剂的筛选

根据汽油机油的行业技术规范,目前调配满足最高技术标准汽油机油0W-20的添加剂主要有两大类: 一类是满足API SP/GF-6A技术规范;另一类是满足ACEA C5技术规范。其中ACEA规格相比API规格对油品的高温清净性、抗氧化性、分散性、旧油性能保持和耐久性等有更高要求。

此外,尽管两者都有燃油经济性台架测试要求,但采用的发动机、测试条件及标准要求也不同。因此,在主机厂的燃油经济性台架测试中,采用这两类复合添加剂技术调配的油品所表现出来的节能效果也会有所差异。

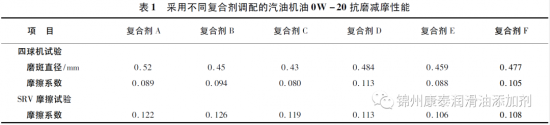

在相同的基础油和黏指剂前提下,我们选择了6种复合添加剂分别调配了汽油机油0W-20,其中复合剂A、复合剂B和复合剂C均满足API SP/GF-6A规范;复合剂D、复合剂E和复合剂F均满足ACEA C5规范。对这6款油品进行了抗磨减摩性能测试,以初步筛选出具有较好减摩性能的复合添加剂,测试结果见表1。

从表1的结果可以看出,在分别满足API SP/GF-6A和ACEA C5技术规范的前提下,复合剂C和复合剂E具有相对较好的抗磨减摩性能。

2.2 黏度指数改进剂的筛选

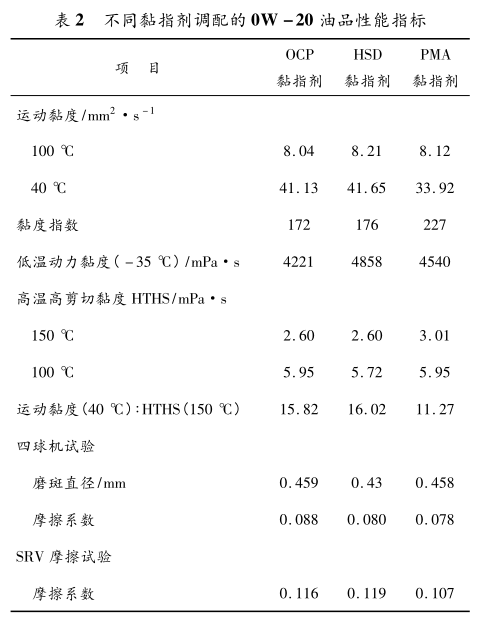

黏指剂主要对发动机油的黏度指数、高温高剪切黏度、低温动力黏度等指标有影响。目前用于发动机油中的黏指剂主要有OCP、HSD和PMA三大类。本文分别采用这三种不同类型的黏指剂,并采用相同的基础油和复合剂C调配了汽油机油0W-20,对其相关指标进行了测评,测试结果见表2。

从表2的数据可以看出,不同黏指剂调配的油品在抗磨减摩性能方面的差异不明显,但采用PMA黏指剂调配的汽油机油0W-20具有较高的黏度指数和高温高剪切黏度,可以为发动机在高温工况下提供更好的保护。

此外,根据对日本OEM装机油和售后服务油0W-20竞品的分析与研究发现,黏度指数改进剂多使用PMA型黏指剂,且专利CN106459821 A中提到油品的运动黏度(40℃)/HTHS(150℃)在12.4以下具有较好的省油耗表现,与表2中采用PMA黏指剂调配的0W-20相关数据吻合。因此,综合来看调配节能型汽油机油0W-20宜采用PMA型黏指剂。

2.3 摩擦改进剂的筛选

目前常用的摩擦改进剂主要有油溶性有机钼盐和无灰型有机减摩剂两大类。其中,油溶性有机钼盐目前应用最为广泛,其具有优秀的改善摩擦系数和抗磨作用,在较高温度下可以显著降低摩擦部件之间的摩擦系数,从而达到节能的目的。而无灰摩擦改进剂大多通过物理吸附在摩擦表面形成易于剪切的吸附膜来达到降低摩擦的目的,主要在低温工况下发挥作用,且在使用过程中消耗较少,因而具有较强的降低摩擦的保持能力。因此,在低黏度发动机油中将两种类型的摩擦改进剂复配使用可获得更好和更持久的燃油经济性表现。

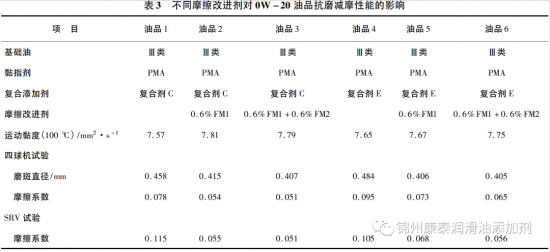

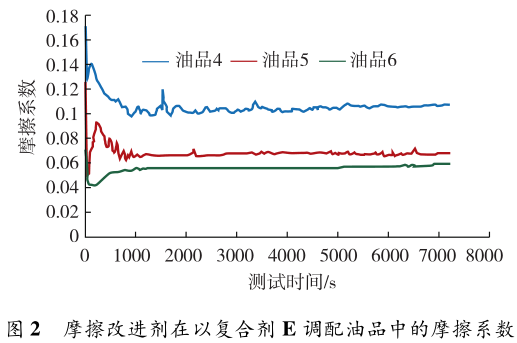

本文分别采用上述复合剂C和复合剂E,考察了有机钼减摩剂FM1及其与无灰减摩剂FM2的组合对分别调配的6种汽油机油0W-20抗磨减摩性能的影响。鉴于对以往文献研究及对国外竞品的剖析结果,两种摩擦改进剂的优选加入量分别为0.6%,测试结果见表3。

从表3及图1、图2的结果可以看出,采用摩擦改进剂FM1和FM2的组合在这两种复合剂中均表现出较为明显的减摩效果,且采用复合剂C与摩擦改进剂FM1、FM2组合调配的油品具有更低的摩擦系数和抗磨减摩表现。

2.4 基础油的筛选

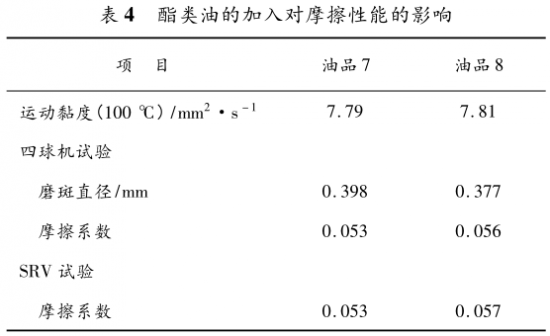

在低黏度发动机油中,基础油主要选用Ⅲ类油、PAO或者酯类基础油,而目前大多以Ⅲ类油为主。考虑到酯类油的极性和良好的润滑性能特点,我们研究了在油品2和油品5的方案中,采用适量的酯类油替代部分Ⅲ类油分别得到了油品7和油品8,并对其抗磨减摩性能进行了测试,结果见表4。

从表4的结果可以看出,酯类油的加入可以帮助进一步降低油品的摩擦系数,尤其对减小磨斑直径效果更为明显,这说明酯类油和油溶性有机钼盐存在良好的协同效应。

2.5 汽油机油0W-20全配方的组成及性能测试

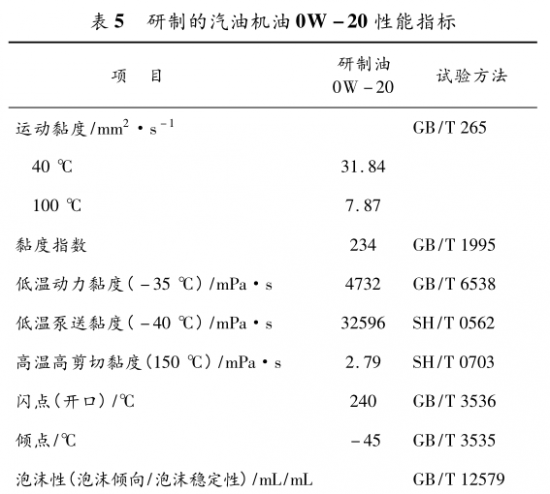

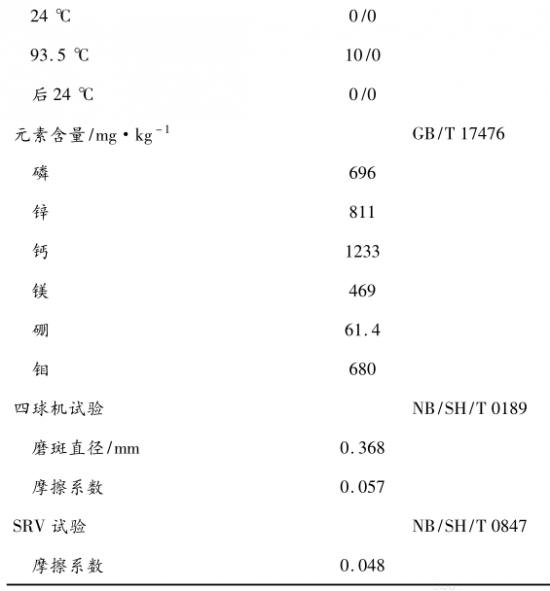

根据以上的研究结果,最终我们确定了以Ⅲ类基础油、PMA型黏指剂和符合API SP/GF-6A规范的复合剂C,并加入0.6%减摩剂FM1和0.6%减摩剂FM2调配成了汽油机油0W-20,对产品性能进行了全面评价,结果见表5。

从表5的数据可以看出,研制的汽油机油0W-20具有较高的黏度指数和高温高剪切黏度,且抗磨减摩性能优异。

3、结论

(1) 在开发节能型汽油机油0W-20配方时,要综合考虑基础油种类、复合添加剂、黏指剂及摩擦改进剂等的有效复配,才能达到较好的抗磨减摩性能和节能表现。

(2) 在选择复合添加剂时,为获得与摩擦改进剂较好的抗磨减摩协同效应,优选符合API SP/GF-6A规格的复合剂会带来相对更好的抗磨减摩表现,且油溶性有机钼盐和酯类基础油存在协同效应,可进一步降低油品的摩擦系数,尤其是减小磨斑直径。

(3) 本文研制的汽油机油0W-20各项性能指标均较优,为开发低黏度节能型汽油机油提供理论基础和参考。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]