剪切对不同黏度聚α-烯烃性能之影响

2021-09-03 来源:润滑油情报网

摘要:润滑油在通过泵、阀的间隙及小孔或齿轮轮齿啮合部位、活塞与气缸壁的摩擦部位时,都会受到强烈的机械剪切作用。在剪切作用下,油品中含有的高分子物质会发生不同程度的裂解,生成相对分子质量较低的物质,使得润滑油运动黏度降低,导致油膜厚度下降,造成机械磨损。

润滑油在通过泵、阀的间隙及小孔或齿轮轮齿啮合部位、活塞与气缸壁的摩擦部位时,都会受到强烈的机械剪切作用。在剪切作用下,油品中含有的高分子物质会发生不同程度的裂解,生成相对分子质量较低的物质,使得润滑油运动黏度降低,导致油膜厚度下降,造成机械磨损。

油的抗剪切作用是使油品的黏度保持稳定的性能,又称为剪切安定性(抗剪切性)。一般而言,不含高分子添加剂(如增黏剂等)的油品,其抗剪切性都较好,而含有高分子添加剂的油品,其抗剪切性就较差。此外,基础油的性质也会影响润滑油的抗剪切性,由长链分子、黏度大的基础油调和的润滑油,其抗剪切性会较差。

聚α-烯烃(PAO)因其优异的热安定性和氧化安定性而广泛应用于工业用油中,特别是工业齿轮油中。由于齿轮在运转中受负荷、速度的影响,会对齿轮油有强烈的啮合剪切作用,因而工业齿轮油必须具有良好的剪切安定性。有关黏度指数改进剂对油品剪切安定性的影响文献报道较多,而基础油尤其是PAO对油品剪切性能的影响还未见报道。本文作者采用含聚合物润滑油剪切安定性测定法(FZG齿轮机法)对不同黏度的PAO进行试验,采用石油产品运动黏度测定法、石油产品黏度指数计算法、润滑油倾点测定法、泡沫特性测定法、润滑油氧化安定性的测定(旋转氧弹法)和四球法,分别评价了剪切对聚α-烯烃性能的影响,以期为工业齿轮油的开发积累基础数据。

实验部分

1.1实验原料

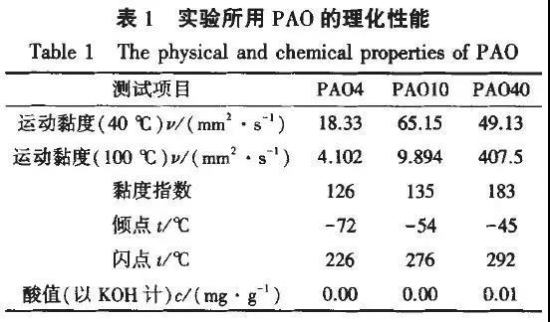

实验选用的PAO4、PAO10、PAO40基本理化性能见表1。

1.2实验方法

1.2.1理化性能测定

根据 GB/T 265《石油产品运动黏度测定法》测定油品的黏度;采用GB/T 3535《石油产品倾点测定法》测定油品的倾点;根据GB/T 3536《石油产品闪点和燃点的测定》测定油品的闪点;采用法国NOR-MORLAB公司生产的P643油品泡沫特性测定仪,依据GB/T 12579《润滑油泡沫特性测定法》测定油品的泡沫特性。

1.2.2摩擦学性能测定

采用MRS~1J四球摩擦试验机依据GB/T 3142《润滑剂承载能力测定法(四球法)》测定油品的摩擦学性能;采用MMW-1型四球机依据SH/T 0762《润滑油摩擦因数测定法(四球法)》测定油品的摩擦因数。

1.2.3 含聚合物润滑油剪切安定性测定

采用SH/T 0200《含聚合物润滑油剪切安定性测定法(齿轮机法)》测定油品的剪切安定性。实验方法为:将( 800士2)g的试样加人到试验齿轮箱内,在温度90 ℃、载荷4 007 N、转速(2980±20)r/ min的条件下,运转20 h。根据试样在实验过程中受到机械剪切作用所引起的永久性黏度损失,来评价试样的剪切安定性。测量试验油的试验前后的100 ℃黏度,根据以下公式计算试验油的相对黏度损失(RV) %:

RV=(Vsof-Veof ) / Vsof×100%

式中:Vsof为试验前油样的100 ℃运动黏度;Veof为试验后油样的100℃运动黏度。

相对黏度损失值越小表示剪切安定性越好。

1.2.4润滑油氧化安定性的测定

采用SH/T 0193《润滑油氧化安定性的测定旋转氧弹法》测定油品的氧化安定性。实验方法:将( 50+0.5)g试样、5 mL水、催化剂线圈放入一个带盖的玻璃试样器内,置于装有压力表的氧弹中。氧弹充入620 kPa压力的氧气,放入规定的恒温油浴中( 150 ℃),使其以100 r/ min的速度与水平面呈30°角轴向旋转。实验达到规定的压力降(175 kPa)所需的时间(min)即为试样的氧化安定性。时间越长表示油品的氧化安定性越好。

结果与讨论

2.1剪切对PAO主要理化性能的影响

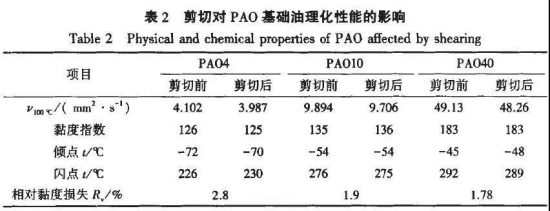

考察了FZG剪切对PAO4、PAO10、PAO40基础油的黏度指数、倾点、剪切安定性等性能的影响。试验结果见表2。

由表2可以看出:剪切对PAO4、PAO10和PAO40的100 ℃的运动黏度、倾点和闪点影响不大;同时,在90℃的条件下剪切20 h,PAO基础油的黏度指数基本保持不变,说明PAO基础油具有良好的热氧化稳定性。不同黏度的PAO相对黏度损失RV较小,说明聚α–烯烃具有较好的剪切安定性;PAO4、PAO10和 PAO40的相对黏度损失依次减小,分别为2.8%、1.9%和1.78%,说明PAO的黏度越高,剪切安定性越好。

2.2剪切对PAO抗泡沫特性的影响

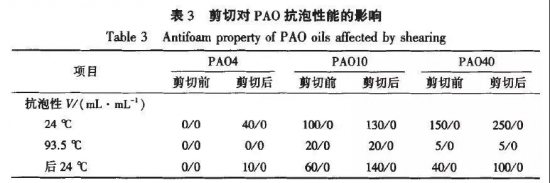

油品在实际使用过程中,由于受到机械振动、搅拌等作用,会使空气进入到润滑油中形成泡沫,具有很大危害。抗泡特性是评定油品生成泡沫的倾向及泡沫稳定性的指标,基础油是影响油品抗泡性能的因素之一,因此考察了剪切作用对PAO基础油抗泡性能的影响,试验结果见表3。

根据表3的数据可以发现:低黏度的PAO抗泡性较好;剪切后不同黏度级别的PAO基础油抗泡性均有所下降,其中剪切后的PAO基础油中间点93.5℃生成泡沫的倾向基本没有变化,但前24℃和后24℃生成泡沫的倾向均有所增加。具体来说,PAO4基础油前24℃时生成泡沫的倾向从0增加到了40 ml,后24℃时从0增加到了10 mL;PAO10基础油前24℃时生成泡沫的倾向从100 mL增加到了130 mL,后24℃时从60 mL增加到了140 mL;PAO100基础油前24℃时生成泡沫的倾向从150 mL增加到了250 mL,后24℃时从40mL增加到了100mL,基础油的抗泡性能变差。

抗泡作用机制较为复杂,具有代表性的有降低部分表面张力、扩张和渗透3种观点。根据表3的数据推测,一方面,PAO在剪切过程中会受到振荡、搅动等作用,使空气进入润滑油中,以至形成气泡。另一方面,基础油在剪切过程中,增大了PAO与气泡之间的气-液界面的表面张力,具有较强的泡沫倾向性,形成了较多的泡沫,使PAO基础油的发泡力增强。

2.3剪切对PAO抗氧化性能的影响

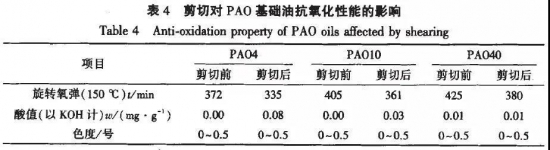

为了解剪切作用对PAO基础油抗氧化性能的影响,使用旋转氧弹的方法( 150 ℃)对剪切后PAO基础油进行了考察,评价结果见表4。

从表4可以看出:剪切没有影响基础油的色度;剪切后的PAO旋转氧弹的时间均有所降低,表明油品的氧化安定性有所下降;随着PAO黏度的增加,油品抗氧化性能有增强的趋势,剪切后这一趋势仍保持不变,如PAO40剪切后旋转氧弹时间为380 min,仍然比剪切后的PAO10 ( 361 min )、PAO4 ( 335min)的时间要长;PAO40的酸值与剪切前相同,均为0.01 mg/g(以 KOH计,下同),而PAO4的酸值变化较大,从0变为剪切后的0.08 mg/g。

2.4剪切对PAO摩擦学性能的影响

2.4.1剪切对PAO极压抗磨性的影响

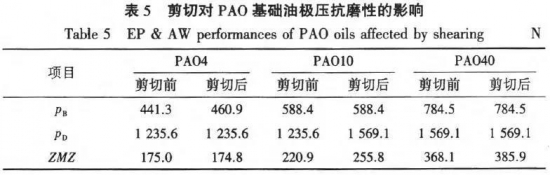

极压抗磨性是评价油品在极端工况条件下防止或减轻金属表面发生磨损的润滑能力指标,是齿轮油最重要的性能之一。采用四球试验考察了剪切对不同黏度的PAO基础油极压抗磨性能的影响,评价结果见表5。

从表5可以看出:不同黏度的PAO基础油的极压抗磨性表现出较强的规律性,即随着基础油黏度的增加逐步提高,这是由于润滑油油膜厚度会随着基础油黏度的提高而增加,对摩擦表面的保护能力相应地增强。同时,评定润滑油承载能力的指标,包括代表油膜强度的最大无卡咬负荷PB、代表润滑油极限工作能力的烧结负荷PD和综合磨损值ZMZ在PAO基础油FZG剪切试验前后均没有发生明显变化,表明剪切作用对PAO基础油的极压抗磨性影响不大。

2.4.2剪切对PAO摩擦因数的影响

采用四球试验机对剪切前后的PAO基础油的摩擦因数进行了考察。图1显示了PAO4、PAO10和PAO40基础油四球摩擦因数随加载负荷的变化趋势。可以发现:FZG剪切试验前后不同黏度PAO基础油的摩擦因数随着加载负荷变化均保持着开始时逐渐升高到最大值然后平缓下降的趋势。PAO4、PAO10和 PAO40基础油的四球摩擦因数没有明显差别,表明黏度不同的聚α-烯烃(PAO)摩擦学性能差别较小。

综合以上分析,聚α-烯烃(PAO)基础油的极压抗磨性会随着运动黏度变大而增强,但摩擦学特性并没有明显变化;剪切前后这一规律没有发生变化,剪切作用对PAO的摩擦学性能影响不大。

结论

• 不同黏度级别聚α-烯烃(PAO)基础油具有良好的热氧化安定性和剪切安定性;剪切作用对PAO的黏度指数、倾点和闪点影响不大。

• 低黏度的聚α-烯烃(PAO)抗泡性较好,剪切后不同黏度级别的PAO基础油抗泡性均有所下降。

• 随着黏度增加,聚α-烯烃(PAO)的抗氧化性能增强,剪切后这一趋势仍保持不变;剪切后的PAO氧化安定性有所下降。

• 聚α-烯烃(PAO)基础油的黏度越大,其极压抗磨性能越好,但摩擦性能没有明显变化;剪切作用对PAO的摩擦学性能影响不大。

粤公网安备 44010402003386号

粤公网安备 44010402003386号